Engineering en Prototyping:

De Sleutel tot Maatwerkoplossingen in Magazijnautomatisering

Achtergrond

Shimano, opgericht in 1921, is een wereldspeler in fietscomponenten, vissportproducten en rijwielkleding en -accessoires. Het Nederlandse logistiek centrum van Shimano Nederland, met een oppervlakte van 13,000 m², is sinds 2009 een voorloper in robotisering en automatisering.

Shimano maakt gebruik van shuttles voor het efficiënt transporteren en verplaatsen van goederen binnen hun opslagruimte. De shuttle navigeert zelfstandig door stellingen om artikelen op te halen of op te slaan, en brengt deze naar een specifieke locatie, zoals een verzendstation of orderverzamelpunt.

Op deze manier wordt hun magazijnbeheer geoptimaliseerd door de snelheid en nauwkeurigheid van het orderverzamelproces te verbeteren. Dan moeten de shuttles wel goed werken natuurlijk.

De uitdaging

Walter, Operations Manager bij Shimano Nederland, licht toe: “Ons automatisch orderpicksysteem, met 28 shuttles, is cruciaal voor onze operatie. We kregen te maken met serieuze problemen toen de specialisten die deze shuttles bouwden, onze leverancier verlieten.”

“De shuttles vielen vaak uit”, vervolgt Walter. “Als ze twee dagen zonder fouten werkten, beschouwden we dat als een succes. Maar vaak genoeg waren ze binnen enkele uren alweer stuk.”

Shimano probeerde via de leverancier technici te vinden die de problemen op konden lossen, maar zonder succes. De makers van de shuttles waren inmiddels van werkgever gewisseld en de specialisten die nog in dienst waren konden slechts zeer kortstondig de problemen verhelpen.

“Toen acht shuttles tegelijk uitvielen, wisten we dat we externe hulp nodig hadden,” zegt Walter.

De Oplossing

In zijn zoektocht naar een oplossing voor het probleem, stuitte Walter op Hans Bleeker van Falcon Rapid Prototyping. Walter herinnert zich: “Hans had een totaal andere aanpak dan wat we gewend waren. Hij keek niet alleen naar wat stuk was, maar probeerde te begrijpen waarom het stuk ging.”

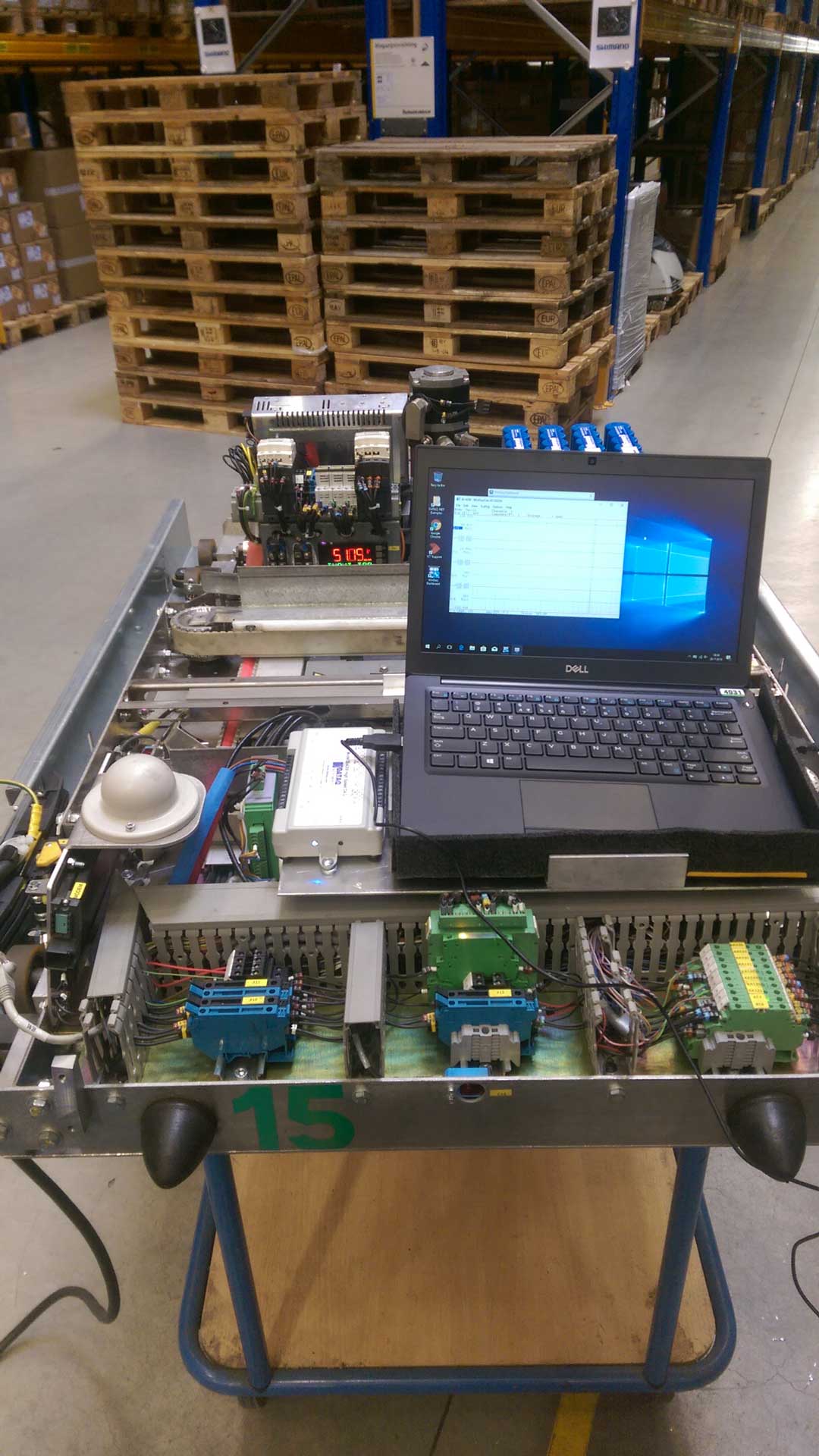

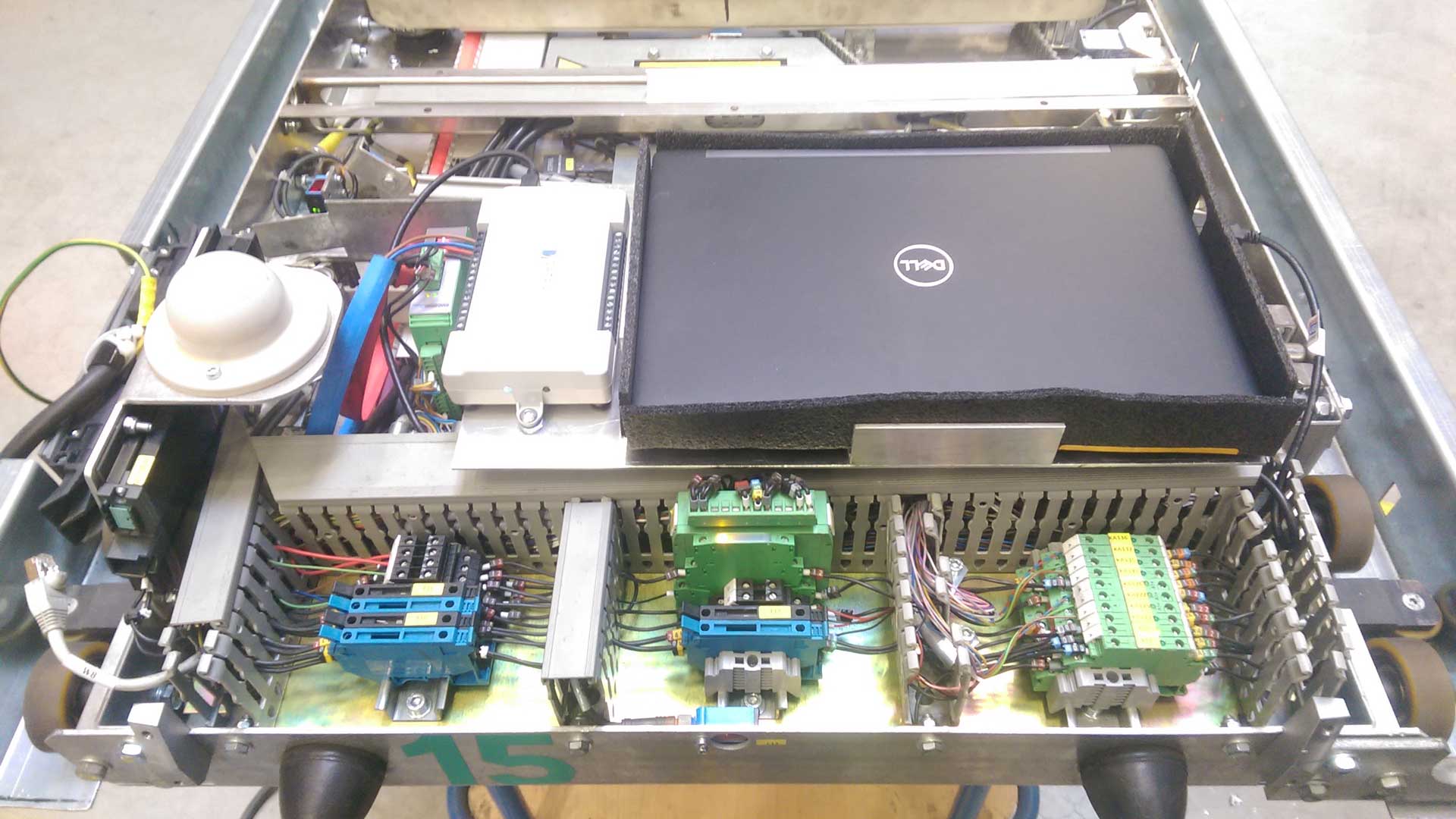

Hans ging een stap verder dan de traditionele methoden die andere technici gebruikten. Hij bouwde een van de shuttles om en bevestigde er een laptop op die rechtstreeks verbonden was met het systeem van de shuttle. Deze innovatieve aanpassing stelde hem in staat om realtime data te verzamelen, terwijl de shuttle actief was in het magazijn.

Wanneer de shuttle uitviel tijdens het orderpicken, registreerde de laptop precies wat er gebeurde. Dit gaf Hans de mogelijkheid om de foutcodes niet alleen nauwkeurig uit te lezen, maar ook om te begrijpen op welk moment en op welke locatie in het proces de storingen zich voordeden. Deze gedetailleerde informatie bood een veel dieper inzicht dan voorheen mogelijk was. In plaats van op goed geluk onderdelen te vervangen in reactie op een foutcode, kon Hans nu de exacte oorzaak van het probleem identificeren en gericht aanpakken.

“Hans repareerde niet alleen de shuttles, hij bracht ze weer tot leven. Hij repareerde zelfs shuttles die we al volledig hadden afgeschreven,” vertelt Walter trots. “In totaal heeft hij meer dan vijftig incidenten voor ons opgelost, wat een enorme verbetering was voor onze efficiëntie.”

Ervaring met Hans en Falcon Rapid Prototyping

De methodiek die Hans gebruikt en zijn vermogen om verder te kijken dan standaardoplossingen en daadwerkelijk de kern van een technisch probleem te doorgronden, is wat Falcon Rapid Prototyping zo onderscheid van andere technici.

Zijn benadering transformeerde niet alleen de manier waarop problemen binnen het magazijn van Shimano werden aangepakt, maar verbeterde ook aanzienlijk de betrouwbaarheid en efficiëntie van het gehele orderpicksysteem.

Over Hans zegt Walter: “Hij is meer dan betrokken. Hij belt soms op en zegt: ‘Ik stond onder de douche en dacht aan een oplossing.’ Hij werkt niet volgens de standaard 9-17 uren, maar je kunt erop vertrouwen dat hij het probleem oplost. Hij is echt een kunstenaar in zijn vak.”

Conclusie

De kracht van innovatie en maatwerkoplossingen komt duidelijk naar voren in de “On the Spot Inventing” methode van Falcon Rapid Prototyping, waarbij operationele prototyping centraal staat.

Deze unieke benadering, waarbij direct operationele prototypes worden gecreëerd zonder uitgebreide voorbereiding, gecombineerd met de pragmatische en creatieve aanpak van Hans, heeft Shimano geholpen hun efficiëntie en betrouwbaarheid aanzienlijk te verbeteren.

Na het succesvol testen van de prototypes, gaat Falcon Rapid Prototyping over tot de engineeringfase en het maken van technische tekeningen, wat hen in staat stelt om snel en gericht maatwerkoplossingen te bieden voor complexe operationele uitdagingen.

Falcon Rapid Prototyping biedt met hun expertise in prototyping en engineering niet alleen oplossingen voor magazijnautomatisering, maar ook voor de olie-industrie, maritieme industrie, en industriële automatisering, waarmee ze een breed scala aan sectoren bedienen.